0102030405

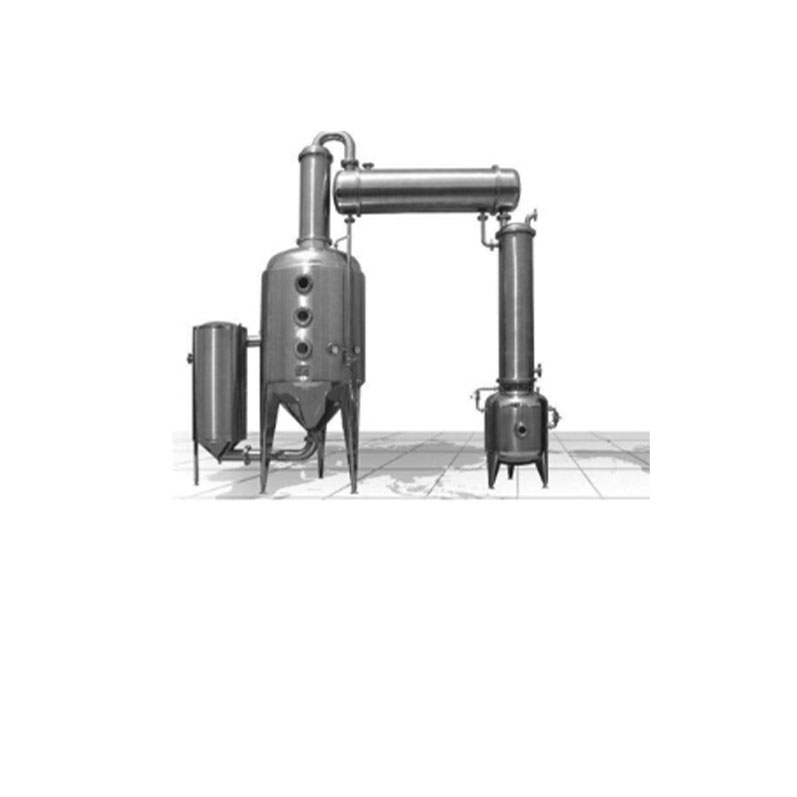

Eineffekt-Vakuumverdampfer mit externer Heizung

Beschreibung

Ein Einzeleffektverdampfer bezieht sich im Allgemeinen auf einen Einzelverdampfer, der den bei der Lösungsverdampfung erzeugten Sekundärdampf nicht mehr nutzt. Bei der Produktion im großen Maßstab erfordert die Verdampfung einer großen Menge Wasser den Verbrauch einer großen Menge Primärdampf. Um den Verbrauch an Primärdampf zu reduzieren, wird der bei der Produktion erzeugte Sekundärdampf in den zweiten Verdampfer zur Dampferhitzung eingeleitet. Der vom zweiten Verdampfer erzeugte Sekundärdampf kann auch zum Erhitzen von Dampf in den dritten Verdampfer eingeleitet werden, und jeder Verdampfer wird als Primärverdampfer usw. bezeichnet. Dabei werden mehrere Verdampfer zu einem Multi-Effekt-Verdampfer in Reihe geschaltet.

Komponenten

1. Vorwärmer und Heizung

In den meisten Fällen muss das zu verdampfende Produkt vor dem Eintritt in die Heizkammer auf Siedetemperatur vorgewärmt werden. Üblicherweise werden hierfür Geradrohrvorwärmer oder Plattenwärmetauscher eingesetzt.

2. Verdampfer

Die Auswahl des geeigneten Verdampfertyps hängt von der jeweiligen Anwendung und der Art des Produkts ab.

3. Trennzeichen

Jeder Verdampfer ist mit einem Separator zur Trennung von Dampf und Flüssigkeit ausgestattet. Wählen Sie je nach Anwendungsbereich unterschiedliche Abscheidertypen, z. B. Zentrifugalabscheider, Schwerkraftabscheider oder Abscheider mit Innenkomponenten. Bei der Auslegung müssen wichtige Faktoren wie Abscheidegrad, Druckabfall und Reinigungshäufigkeit berücksichtigt werden.

4. Kondensator

In möglichen Situationen wird die beim Verdampfungsprozess entstehende Dampfwärme zur Beheizung nachgeschalteter Multi-Effekt-Verdampfer und Vorwärmer oder zur Verdichtung des Dampfes als Heizmedium genutzt. Der Restdampf aus der letzten Wirkung der Verdampfungseinrichtung kann auf diese Weise jedoch nicht genutzt werden und muss kondensiert werden. Verdampfungsgeräte können mit Oberflächenkondensatoren, Kontaktkondensatoren oder luftgekühlten Kondensatoren ausgestattet sein.

5. Entgasungs-/Vakuumsystem

Verwenden Sie eine Vakuumpumpe, um das Vakuum im Verdampfergerät aufrechtzuerhalten. Sie leiten austretende Luft und nicht kondensierbare Gase aus dem Gerät sowie bei der Flüssigfütterung eingetragene gelöste Gase ab. Hierzu können je nach Maßstab und Betriebsart der Verdampfungsvorrichtung entsprechende Strahlpumpen und Flüssigkeitsringpumpen eingesetzt werden.

6. Pumpe

Aufgrund der komplexen Konstruktionsbedingungen und Anwendungen muss die Pumpenauswahl berücksichtigt werden. Auswahlkriterien sind Produkteigenschaften, Ansaugdruck, Durchflussmenge und Verdichtungsverhältnis im Verdampfergerät. Für niedrigviskose Produkte werden hauptsächlich Kreiselpumpen eingesetzt; Produkte mit hoher Viskosität erfordern den Einsatz einer Verdrängerpumpe. Für einige Produkte, die Feststoffe oder Kristalle enthalten, sind möglicherweise andere Pumpentypen erforderlich, beispielsweise Propellerpumpen. Bestimmen Sie Typ, Größe, Geschwindigkeit, Gleitringdichtung und Material der Pumpe basierend auf spezifischen Anwendungsszenarien und relevanten Nutzungsbedingungen.

7. Reinigungssystem

Je nach Produkt kann es nach einer bestimmten Betriebszeit zu Ablagerungen an den Geräten kommen. In den meisten Fällen können durch chemische Reinigung Zunder und andere Verschmutzungen entfernt werden. Zu diesem Zweck muss die Verdampfungsanlage mit einigen notwendigen Ausrüstungskomponenten wie Reinigungsmitteltanks, zusätzlichen Pumpen und Rohrleitungsventilen ausgestattet werden. Diese Geräte stellen sicher, dass das Gerät ohne Demontage gereinigt werden kann, was üblicherweise als „In-situ-Reinigung“ (CIP) bezeichnet wird. Die Auswahl der Reinigung sollte sich nach der Art der Ablagerungen richten. Das Reinigungsmittel dringt in die Krustenschicht ein, löst oder zersetzt die Kruste, reinigt die Oberfläche des Verdampfers gründlich und desinfiziert die Oberfläche bei Bedarf.

8. Dampfwäscher

Wird das Gerät nicht mit Rohdampf, sondern mit Abdampf, beispielsweise Dampf aus einem Trockner, beheizt, müssen diese vor dem Eintritt gründlich gereinigt werden, um eine Verschmutzung und Verkalkung der Heizkammer des Verdampfungsgeräts durch diese Dämpfe zu vermeiden.

9. Kondensat-Poliersystem

Obwohl die Abtrennung kleiner Tröpfchen bereits sehr ideal ist, kann es sein, dass die Qualität des Kondensats immer noch nicht der geforderten Reinheit entspricht, insbesondere wenn das Produkt flüchtige Bestandteile enthält. Je nach Anwendungsfall kann das Kondensat durch den Einsatz von Destillationstürmen oder Membranfiltrationssystemen weiter gereinigt werden.

10. Materialien

Die für die Herstellung von Verdampfungsgeräten erforderlichen Materialien werden auf der Grundlage der Anforderungen verschiedener Produkte bestimmt. In den meisten Fällen wird Edelstahl verwendet. Bei besonderen Anforderungen können auch Hastelloy-Legierungen, Titan, Nickel, Kupfer, Graphit, Stahlgummi, synthetische Materialien usw. verwendet werden.