01

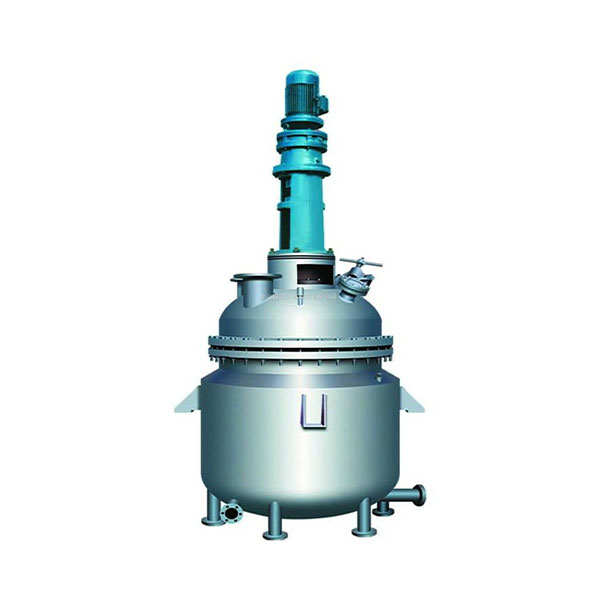

Tanque de fermentación para la industria química.

descripción

El tanque de fermentación diseñado por nuestra fábrica es un tipo de tanque estándar, que adopta un tipo de camisa cuando el volumen nominal es inferior a 6M3. El enfriamiento o calentamiento del gas de fermentación se completa con una camisa. Cuando el volumen nominal es superior a 6M3, el enfriamiento del gas de fermentación se realiza mediante un tubo de escape vertical. Hemos realizado mejoras en la conexión de los tubos de escape en el interior del depósito. Esto evita principalmente abrir más agujeros en el cuerpo del tanque y crear puntos ciegos. Este método continuo ha logrado resultados satisfactorios en el uso práctico.

Los tipos de tanques de equipos de fermentación se pueden dividir en dos categorías: uno es el tipo de cono para la fermentación anaeróbica (como la fermentación alcohólica) y el otro es el tipo de tanque para la fermentación anaeróbica (como el estándar, tipo Wu, tipo autoaspirante, etc.). Este tipo de equipo se utiliza especialmente en tipos de tanques estándar. Los materiales de dibujo de la serie de tanques de fermentación diseñados por nuestra fábrica pertenecen al tipo de tanque estándar. Al diseñar equipos de fermentación de diversas especificaciones, es importante garantizar una estructura de diseño ajustada, suficiente resistencia y vida útil, con accesorios internos mínimos y una superficie lisa. Es importante tener en cuenta que el equipo debe tener un buen contacto de gas con gas y un buen rendimiento de mezcla de gas con sólido, lo que permite una transferencia de material y un intercambio de gases efectivos. Existe una zona de intercambio de calor que permite que la fermentación se realice a una temperatura adecuada. Preste atención al rendimiento de sellado del equipo para garantizar las operaciones de esterilización.

especificación

| Volumen (M)3) | Diámetro de la carcasa (mm) | Altura de la carcasa (mm) | Área de intercambio de calor (M)2) | Velocidad del eje mezclador rpm | kilovatios del motor |

| 10 | 1800 | 3800 | 14 | 160-260 | 17-22 |

| 15 | 2000 | 4800 | 18 | 166-260 | 22-30 |

| 20 | 2200 | 5000 | Veintidós | 180-260 | 30-37 |

| 30 | 2400 | 6600 | 34 | 150-250 | 45-55 |

| 40 | 2600 | 7500 | 45 | 150-250 | 55-75 |

| 50 | 2800 | 8000 | 58 | 150-250 | 55-90 |

| 60 | 3000 | 8300 | 65 | 150-250 | 60-115 |

| 75 | 3200 | 8800 | 84 | 150-250 | 90-145 |

| 100 | 3600 | 9400 | 114 | 150-250 | 120-125 |

| 150 | 4200 | 10800 | 165 | 150-250 | 165-275 |

| 200 | 4600 | 11500 | 220 | 140-240 | 215-360 |