0102030405

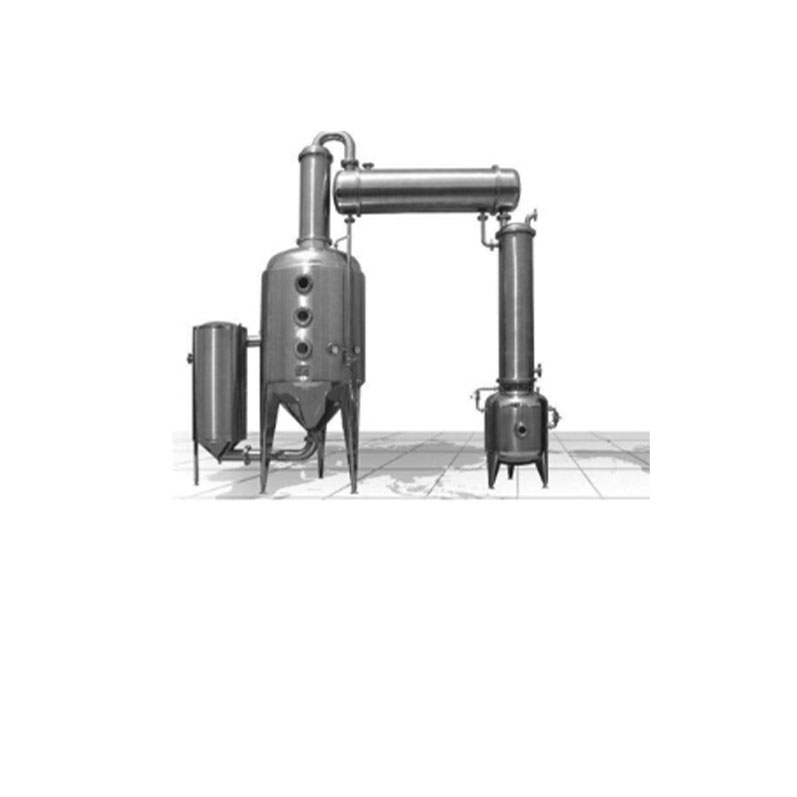

Zewnętrzny parownik próżniowy z jednym efektem i ogrzewaniem

opis

Parownik o pojedynczym działaniu ogólnie odnosi się do pojedynczego wyparki, który nie wykorzystuje już pary wtórnej powstałej podczas odparowywania roztworu. Przy produkcji na dużą skalę odparowanie dużej ilości wody wymaga zużycia dużej ilości pary pierwotnej. Aby zmniejszyć zużycie pary pierwotnej, powstająca podczas produkcji para wtórna wprowadzana jest do drugiego parownika w celu podgrzania pary. Para wtórna wytwarzana przez drugi parownik może być również wprowadzana do trzeciego parownika w celu podgrzania pary, a każdy parownik nazywany jest parownikiem głównym i tak dalej. W ten sposób kilka parowników łączy się szeregowo, tworząc parownik wielofunkcyjny.

składniki

1. Podgrzewacz i grzejnik

W większości przypadków produkt przeznaczony do odparowania należy podgrzać do temperatury wrzenia przed wejściem do komory grzewczej. Zwykle do wykonania tego zadania stosuje się podgrzewacze z rurami prostymi lub płytowe wymienniki ciepła.

2. Parownik

Wybór odpowiedniego typu parownika zależy od konkretnego zastosowania i charakteru produktu.

3. Separatory

Każdy parownik wyposażony jest w separator do oddzielania pary i cieczy. Wybierz różne typy separatorów w zależności od ich zakresu zastosowania, np. separatory odśrodkowe, separatory grawitacyjne lub separatory z elementami wewnętrznymi. Podczas projektowania należy wziąć pod uwagę ważne czynniki, takie jak skuteczność separacji, spadek ciśnienia i częstotliwość czyszczenia.

4. Skraplacz

W możliwych sytuacjach ciepło pary powstałe w procesie odparowania wykorzystywane jest do ogrzewania dalszych parowników wielofunkcyjnych i podgrzewaczy wstępnych lub do sprężania pary jako czynnika grzewczego. Jednakże pary resztkowej z ostatniego działania urządzenia odparowującego nie można wykorzystać w ten sposób i należy ją skroplić. Urządzenia wyparne mogą być wyposażone w skraplacze powierzchniowe, skraplacze kontaktowe lub skraplacze chłodzone powietrzem.

5. Układ odgazowania/próżni

Aby utrzymać próżnię w urządzeniu odparowującym, użyj pompy próżniowej. Odprowadzają z urządzenia wyciekające powietrze i gazy nieskraplające się, a także gazy rozpuszczone, wniesione podczas podawania cieczy. W tym celu można zastosować odpowiednie pompy strumieniowe i pompy z pierścieniem cieczowym, w zależności od skali i trybu pracy urządzenia odparowującego.

6. Pompa

Ze względu na złożone warunki projektowe i zastosowania, należy wziąć pod uwagę wybór pompy. Kryteriami wyboru są właściwości produktu, ciśnienie ssania, natężenie przepływu i stopień sprężania w urządzeniu odparowującym. W przypadku produktów o niskiej lepkości stosuje się głównie pompy odśrodkowe; Produkty o wysokiej lepkości wymagają zastosowania pompy wyporowej. W niektórych produktach zawierających ciała stałe lub kryształy mogą być stosowane inne typy pomp, np. pompy śmigłowe. Określ typ, rozmiar, prędkość, uszczelnienie mechaniczne i materiał pompy w oparciu o konkretne scenariusze zastosowania i odpowiednie warunki użytkowania.

7. System czyszczenia

W zależności od różnych produktów, po pewnym okresie pracy na sprzęcie może wystąpić osadzanie się kamienia. W większości przypadków czyszczenie chemiczne może usunąć kamień i inne zabrudzenia. W tym celu urządzenie odparowujące należy wyposażyć w niezbędne elementy wyposażenia, takie jak zbiorniki na środek czyszczący, dodatkowe pompy i zawory rurociągowe. Urządzenia te zapewniają możliwość czyszczenia urządzenia bez demontażu, co jest powszechnie określane jako „czyszczenie na miejscu” CIP. Dobór środka czyszczącego należy kierować się rodzajem kamienia. Środek czyszczący wnika w warstwę skórki, rozpuszcza lub rozkłada skórkę, dokładnie czyszcząc powierzchnię parownika iw razie potrzeby dezynfekując powierzchnię.

8. Płuczka parowa

Jeżeli urządzenie nie jest ogrzewane parą surową, ale parą odpadową, np. parą z suszarki, w celu uniknięcia zanieczyszczenia i osadzania się kamienia w komorze grzewczej urządzenia wyparnego tymi oparami, należy je dokładnie oczyścić przed wejściem.

9. System doczyszczania kondensatu

Chociaż separacja małych kropelek jest już bardzo idealna, jakość kondensatu może w dalszym ciągu nie odpowiadać wymaganej czystości, zwłaszcza gdy produkt zawiera składniki lotne. W zależności od różnych zastosowań kondensat można dalej oczyszczać za pomocą wież destylacyjnych lub systemów filtracji membranowej.

10. Materiały

Materiały potrzebne do produkcji urządzeń wyparnych ustalane są na podstawie potrzeb różnych produktów. W większości przypadków stosuje się stal nierdzewną. Jeśli istnieją specjalne wymagania, można również zastosować stop Hastelloy, tytan, nikiel, miedź, grafit, gumę wykładaną stalą, materiały syntetyczne itp.